Druksensoren - de belangrijkste feiten uitgelegd

Druksensoren spelen een cruciale rol in tal van industriële toepassingen. Ze detecteren immers precieze drukveranderingen en voeren de druk uit als een elektrisch signaal. In deze FAQ geven we je een overzicht van hoe ze werken, hoe druksensoren zijn opgebouwd en meer info over toegepaste meetsystemen.

Inhoud

Was is een druksensor?

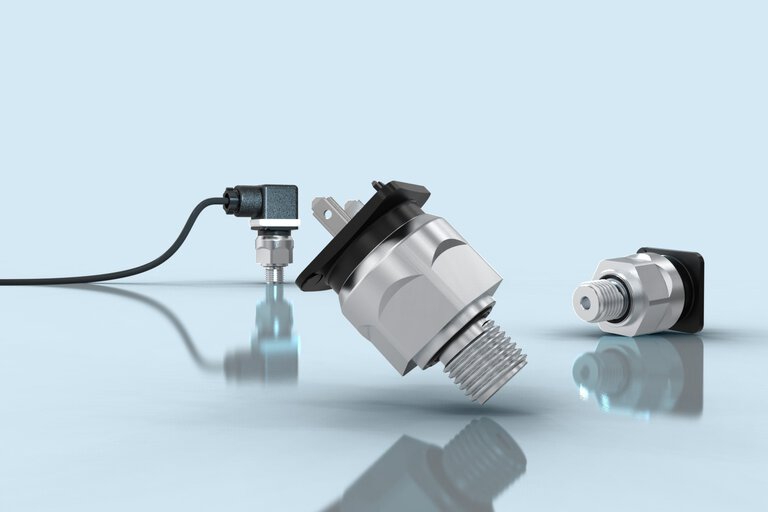

Druksensoren, ook wel druktransmitters of drukomzetters genoemd, meten de relatieve, absolute of verschildruk in verschillende toepassingen. Denk bijvoorbeeld aan procestechnologie, mobiele toepassingen of de bouw van compressoren. In sommige gevallen zijn ze verkrijgbaar als gecombineerde druk— en temperatuursensor, zodat beide parameters met één sensor kunnen worden gemeten.

Hoe werken druksensoren?

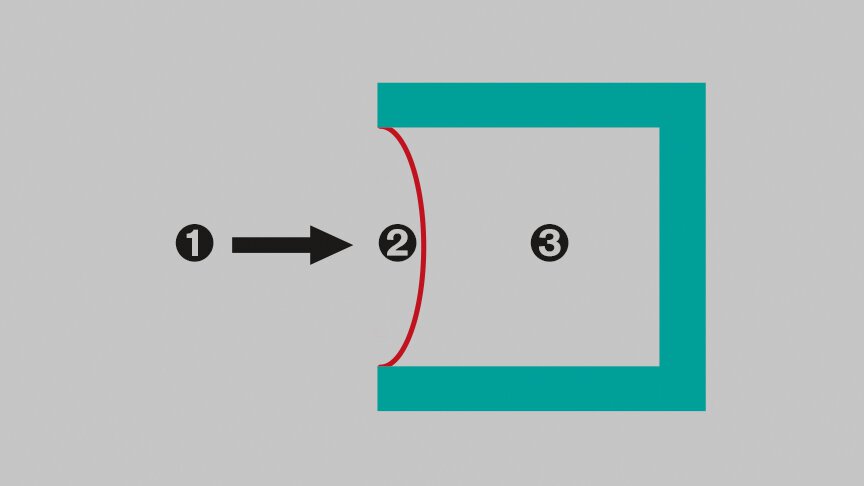

Druksensoren hebben meestal een membraan dat aan beide zijden onder verschillende druk staat.

Aan de andere kant wordt de procesdruk toegepast, waarvan de verandering het membraan vervormt. Deze mate van vervorming wordt gemeten en is een maat voor het verschil tussen de procesdruk en het vacuüm (absolute druk).

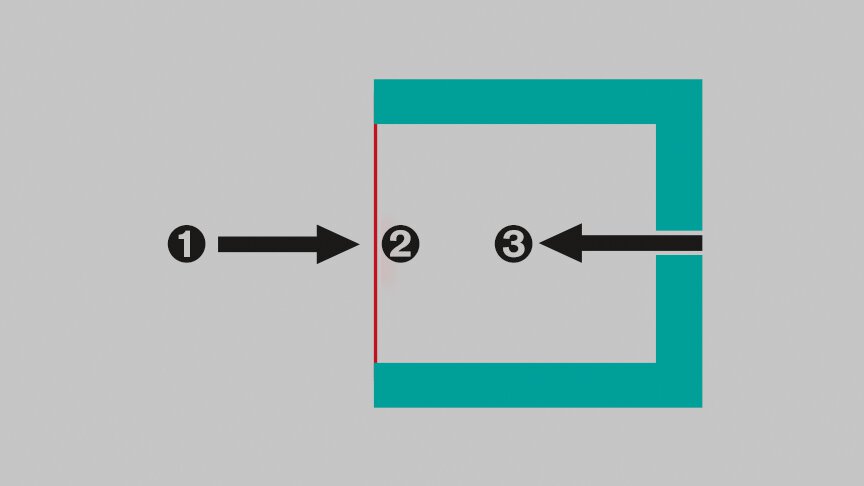

Bij een relatieve druksensor is de kamer open zodat de atmosferische druk overheerst. Het membraan vervormt afhankelijk van het verschil tussen de procesdruk en de atmosferische druk (relatieve druk).

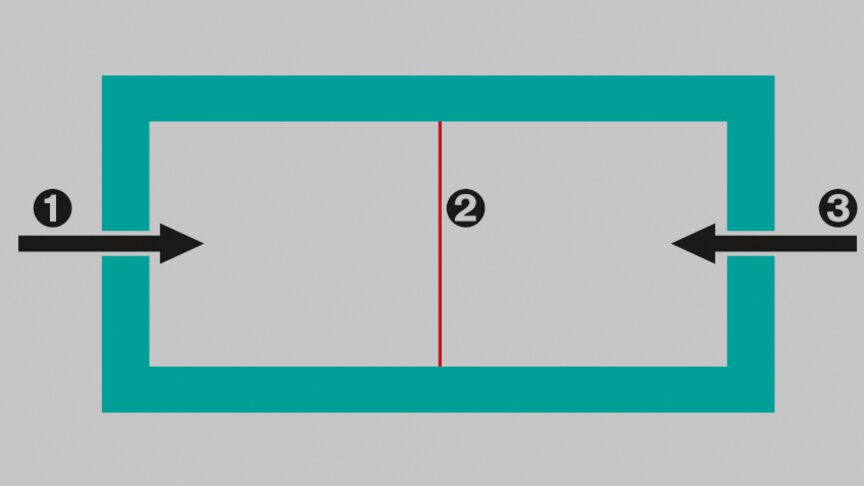

Drukverschilsensoren hebben 2 procesaansluitingen; de drukken werken in tegengestelde richting op het membraan. Het meetresultaat is het verschil tussen de twee drukken (drukverschil).

Hoe is een druksensor opgebouwd?

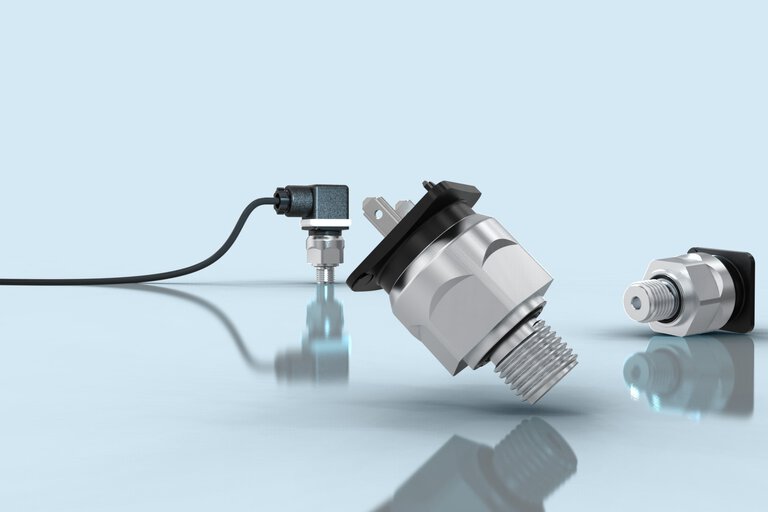

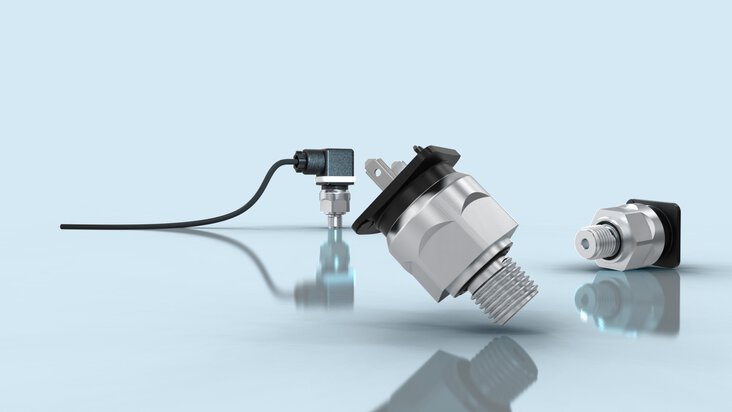

Een druksensor heeft een procesaansluiting waarmee hij in het proces wordt geplaatst. Meestal wordt de sensor in het proces geschroefd, maar soms wordt de verbinding ook via een flens gemaakt.

De sensortechnologie, die de druk omzet in een elektrisch signaal, bevindt zich in een behuizing. Hier bevindt zich ook de evaluatie-elektronica die een analoog of digitaal signaal genereert uit het ruwe signaal. De elektrische verbinding wordt meestal gerealiseerd via een stekkercontact.

Over het algemeen voeren druksensoren de gemeten druk uit als een analoog signaal (meestal via een 4 tot 20 mA stroomsignaal). Vaak hebben ze echter ook interfaces zoals IO-Link, canOPEN of HART. Druksensoren met SPE (Single Pair Ethernet) zijn vaak direct toegankelijk via cloud-toepassingen.

In de procestechniek zijn vaak ook sensoren met display en andere functionaliteiten nodig.

Verschillende druksensoren

Druksensor met display voor procestechniek

Wanneer moeten druksensoren een voorliggend membraan hebben?

Druksensoren hebben een membraan waarvan de vervorming of doorbuiging een maat is voor de procesdruk. In de meeste gevallen is het membraan beschermd in de sensor. Het drukkanaal is voorzien van een vernauwing (stromingsweerstand) zodat korte drukpieken het membraan niet kunnen bereiken.

Bij het meten in viskeuze (stroperige) media zou het drukkanaal verstopt kunnen raken. Daarom moet in dergelijke toepassingen een spoelmembraan worden gebruikt.

Druksensor met binnenliggend membraan

Druksensor met voorliggend membraan

Welke druksensor is de juiste?

De keuze van een geschikte druksensor hangt af van verschillende factoren, waaronder de specifieke vereisten van de toepassing. Het drukbereik, de nauwkeurigheid en de omgevingsomstandigheden spelen bijvoorbeeld een belangrijke rol. Meer in de video:

Welke meetsystemen worden gebruikt in een druksensor?

De keuze van het meetsysteem hangt vooral af van het drukniveau dat moet worden gemeten. De belangrijkste soorten druksensoren worden hieronder vermeld.

Induktieve druksensoren (0,0001 tot 1 bar)

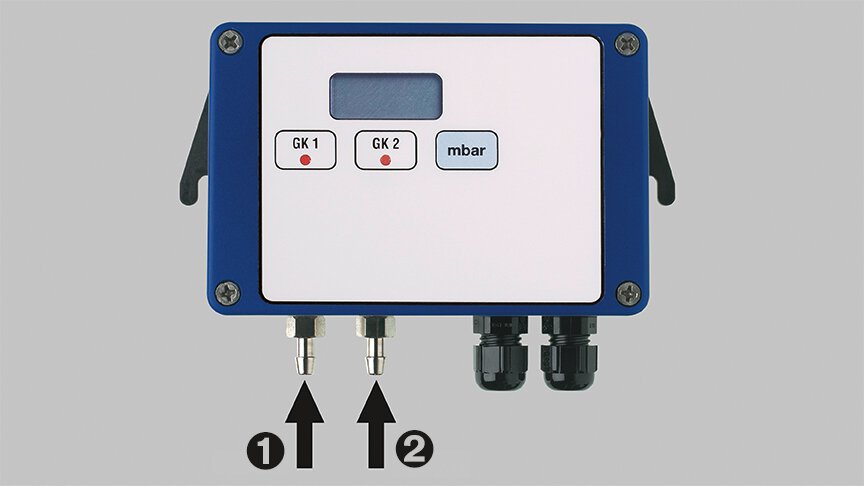

Met inductieve druksensoren kunnen extreem lage drukwaarden in schone lucht gemeten worden. De te meten lucht wordt via slangen naar de sensor gevoerd, dus de sensoren hebben een ander ontwerp dan hierboven getoond.

De sensor meet altijd een drukverschil via de twee slangaansluitingen. Als een slangleiding bijvoorbeeld uit een cleanroom komt en de tweede aansluiting open blijft staan, meet zo'n druksensor de overdruk in de cleanroom. Dit is erg belangrijk, want het betekent dat schone lucht uit de cleanroom kan ontsnappen door kleine lekken, maar dat er geen verontreinigde lucht de cleanroom kan binnendringen.

Het drukverschil wordt bepaald als de respectieve druk stoomopwaarts en stroomafwaarts van een luchtfilter op beide aansluitingen aanwezig is. In deze toepassing is het een maat voor de vervuilingsgraad van een filter.

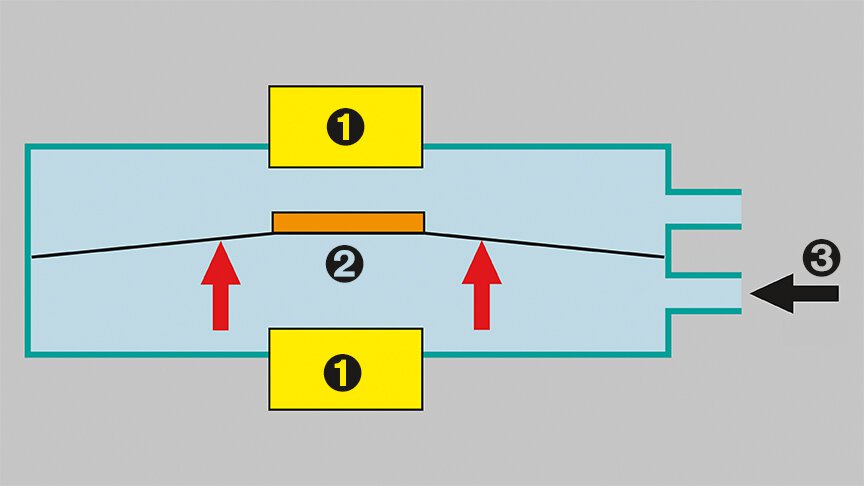

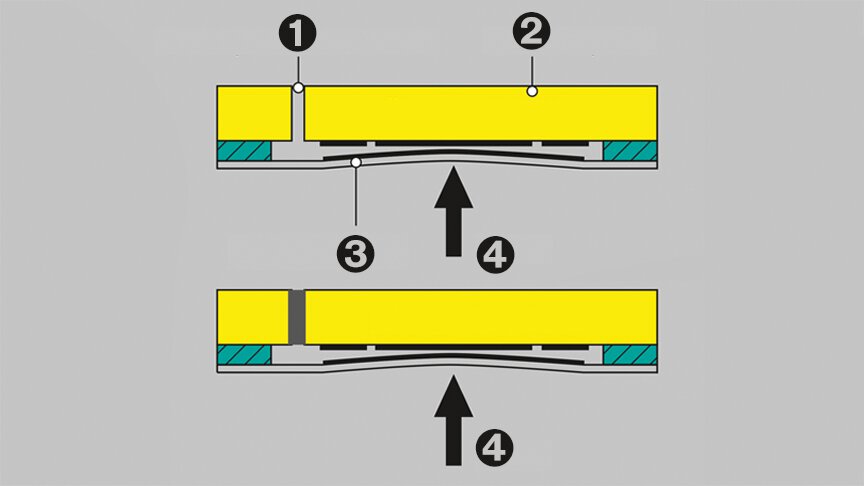

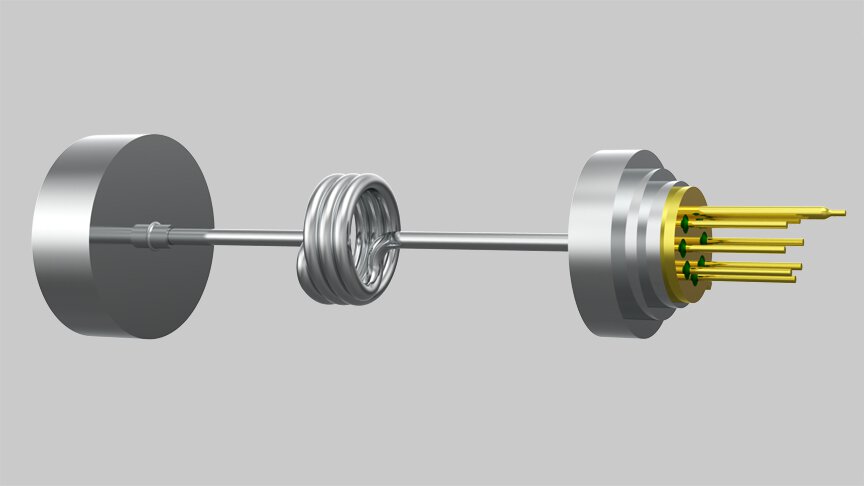

Het meetsysteem bestaat uit twee geschroefde metalen helften, elk met een spoel in het midden. Tussen de helften bevindt zich een membraan met een ijzeren plaat. Als de druk in een kamer toeneemt, verandert het drukverschil en daarmee de afstand tussen de ijzeren plaat en de spoelen. De afstand beïnvloedt de inductie van de spoelen en is daarom een maat voor het drukverschil.

Speciale kenmerken van inductieve druksensoren

- Meting van extreem klein drukverschil mogelijk

- Lage weerstand tegen overdruk

- Het meetmedium moet schone lucht zijn

- Drukvergelijking van systemen die zich op verschillende locaties bevinden

- Relatief laag mediumtemperatuurbereik (bijv. -10 tot +50 °C)

Capacitieve druksensoren (0,05 tot 25 bar)

Capacitieve druksensoren hebben een hogere minimumdruk nodig. Drukmeting in gassen en vloeistoffen is echter ook mogelijk met deze sensoren vanaf een druk van 0,05 bar.

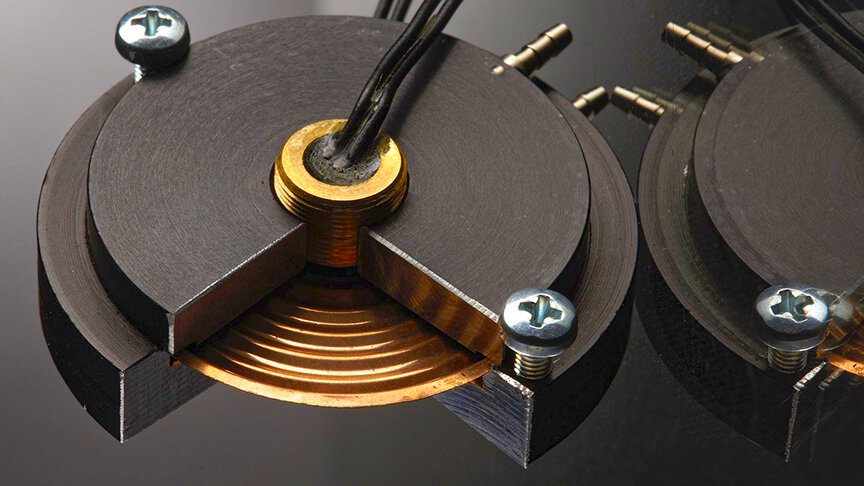

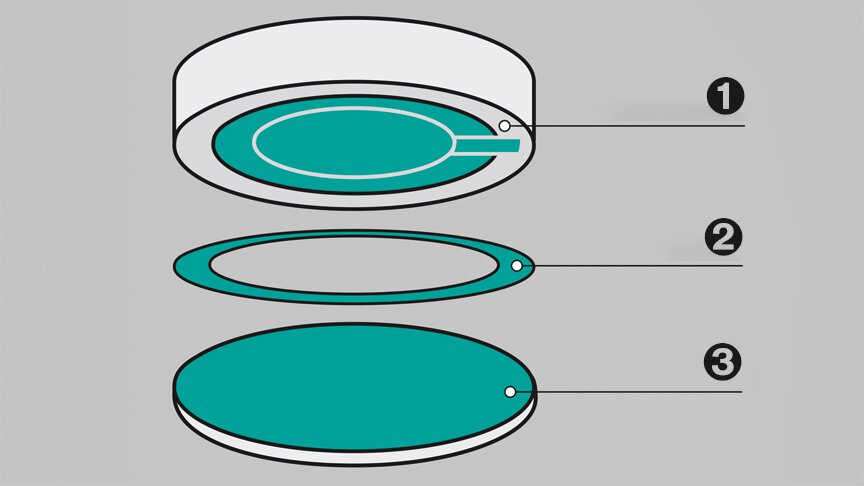

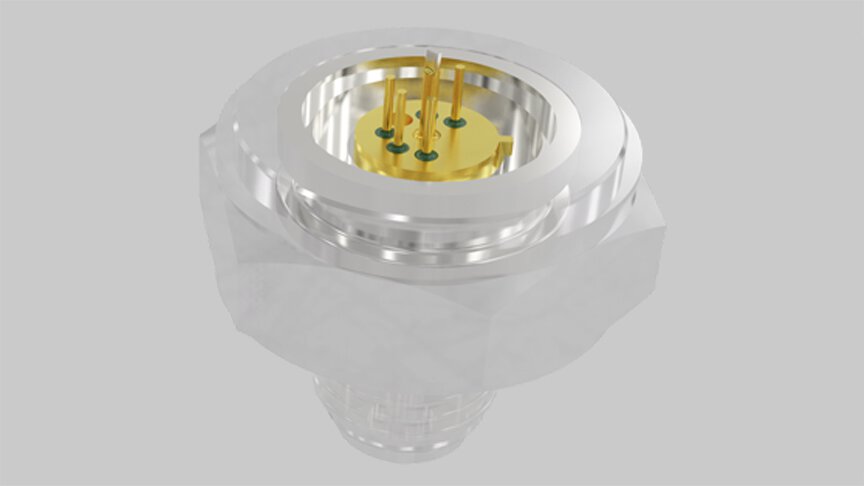

De druksensor bestaat ui een keramisch basislichaam waarvan de structuur met metalen (goud) gecoate oppervlakken een condensator voorstelt.

De bovenste condensatorplaat is de vaste kant (Cp-elektrode), het beweegbare membraan is de tweede plaat (tegenelektrode). De soldeerring verbindt het membraan met het basislichaam en houdt de afstand in stand. Als er druk wordt uitgeoefend op het membraan, verandert de afstand tussen de platen en daarmee de capaciteit.

De overbelasting veiligheid van deze sensor is zeer hoog (100 x Pnenn), omdat het beweegbare membraan slechts zo ver kan bewegen als de vaste plaat en zich daaraan vastklampt. Afhankelijk van de versie kunnen de sensoren worden gebruikt om relatieve of absolute druk te meten.

De chemische weerstand van het keramiek is zeer goed en is nauwelijks onderhevig aan corrosieve verouderingsprocessen, wat resulteert in een hoge stabiliteit op lange termijn. Er wordt echter een afdichting gebruikt om de behuizing af te dichten. Afhankelijk van het procesmedium moet een geschikt afdichtingsmateriaal worden gekozen met betrekking tot de materiaalbestendigheid.

Speciale kenmerken van capacitieve druksensoren

- Meting van zeer lage drukwaarden in gassen en vloeistoffen

- Meting van absolute druk mogelijk

- Extreem belastbaar

- Afdichtingsmateriaal vereist tussen sensor en drukaansluiting

Piezoresistieve druksensoren (0,04 tot 100 bar)

Dit type druksensor kan in een zeer breed drukbereik worden ingezet. Afhankelijk van de druk verandert de weerstandswaarde van een piëzoresistieve siliciumchip..

De chip wordt niet op het membraan geplaatst, maar direct onder druk gezet met de procesdruk. Voor het meten van zeer lage drukwaarden — uitsluitend in gassen — wordt het procesmedium rechtstreeks naar de chip geleid (ca. 0,04 tot 0,1 bar). Als er een hogere druk wordt gemeten, wordt er vulolie gebruikt in de sensoren.

De procesdruk wordt via een membraan overgebracht op de vulolie, die vervolgens naar de siliciumchip wordt geleid. Dit type ontwerp maakt kostenefficiënte drukmeting in gassen en vloeistoffen tot 100 bar mogelijk. In principe kunnen sensoren voor metingen tot 1000 bar ook worden gebouwd. Vanwege de relatief hoge kosten wordt het proces echter alleen bij zulke hoge drukken gebruikt als daar speciale redenen voor zijn.

Het halfgeleidermateriaal is erg temperatuurgevoelig en daarom is de temperatuurcompensatie en dus de evaluatie-elektronica voor deze sensoren relatief complex — dit is een uitdaging voor de fabrikan. Er kunnen ook versies voor hoge temperaturen worden gerealiseerd vanwege de drukoverdracht via de vulolie.

Speciale kenmerken van piëzoresistieve druksensoren

- Vereist een minimumdruk van slechts ca. 0,04 bar (voor gassen) en 0,1 bar (voor vloeistoffen)

- Meting van absolute druk mogelijk

- Hoge overbelastingsveiligheid

- Hoge barstdruk

- Geen afdichting nodig

Keramische druksensoren in dikke film (1,6 tot 1000 bar)

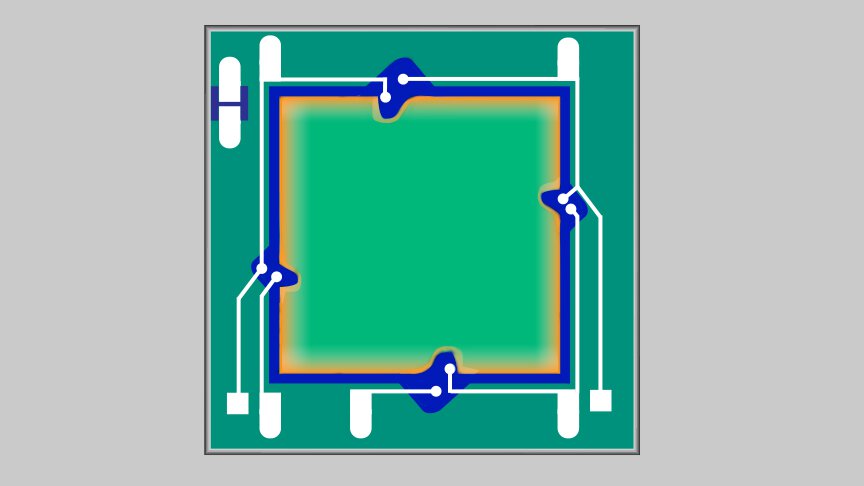

De behuizing van de meetcel en het membraan van deze druksensoren is van keramiek gemaakt. De dikte van het membraan varieert afhankelijk van het drukbereik. Op de bovenzijde van het membraan, niet de zijde in contact met het medium, worden door middel van zeefdruk rekstrookjes aangebracht en vervolgens ingebrand. Om de keramische sensor in het meetsysteem af te dichten, is er een afdichting nodig tussen de sensor en de procesaansluiting. De behuizing van de meetcel bevindt zich volledig in de sensor en is van buitenaf niet zichtbaar. Via het drukkanaal wordt het membraan aan de procesdruk onderworpen. Het overbelasting bereik van een keramiek membraan is vrij hoog, maar de barst druk is lager dan die van een metalen membraan.

Speciale kenmerken van keramische druksensoren

- Vereist een minimumdruk van ca. 1,6 bar, anders kan de meting worden uitgevoerd tot een extreem hoge druk

- Geen absolute drukmeting mogelijk

- Kosteneffectief productieproces

- Dichting vereist

De behuizing van de meetcel en het membraan is van keramiek gemaakt

Keramische dikke-film druksensor

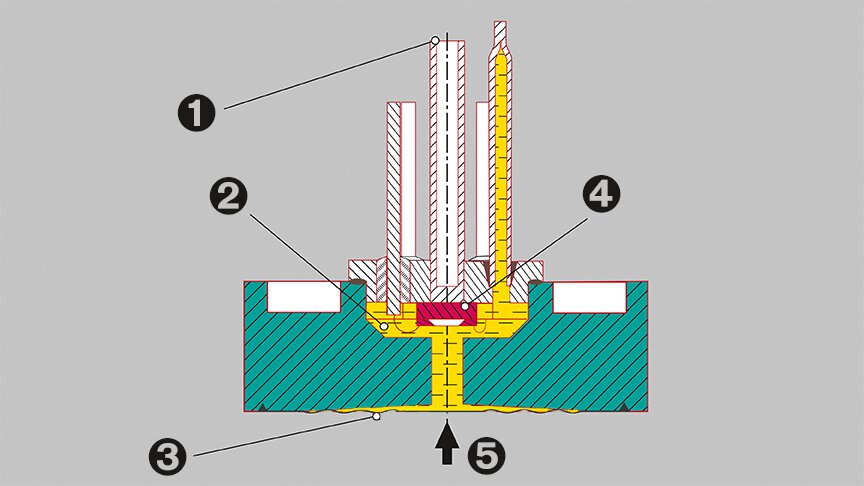

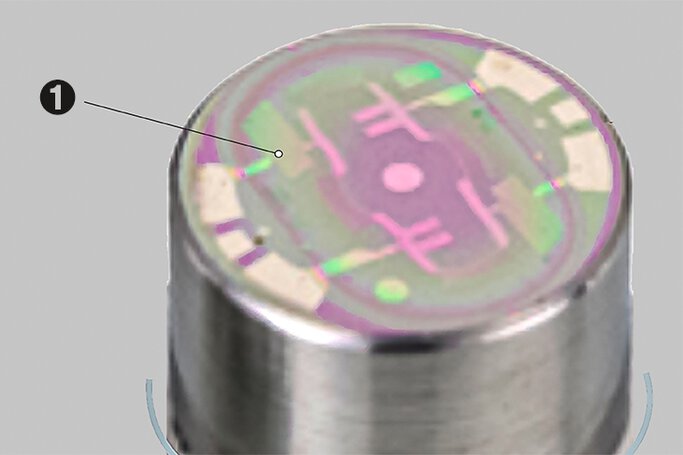

Dunne-film metalen druksensoren (40 tot 1000 bar)

Deze druksensoren kunnen ook tot 1000 bar meten, hoewel ze pas vanaf 40 bar kunnen worden gebruikt. De behuizing van de meetcel en het membraan zijn meestal gemaakt van roestvrij staal. Druksensoren met een laagdikte <1µm worden aangebracht met behulp van een chemisch proces, daarom worden ze dunne-film sensoren genoemd. Dit type druksensor is zeer robuust tegen trillingen en schokbelasting. Hij kan aan de behuizing worden gelast zodat er geen extra afdichting nodig is.

Eigenschappen van dunne-film druksensoren

- Vereist een minimumdruk van ca. 40 bar, anders kan de meting worden uitgevoerd tot een extreem hoge druk.

- Vergeleken met dikke-filmsensoren hebben dunne-filmsensoren slechts een iets hogere overbelastingsweerstand, maar een aanzienlijk hogere barstdruk.

- Geen absolute drukmeting mogelijk

Dunne-film druksensor – (1) Geëtste structuur aan de zijde die van de druk af wijst

Behuizing van een dunne-film druksensor

Moeten druksensoren regelmatig worden gecontroleerd?

Druksensoren werken over het algemeen langdurig betrouwbaar. Afhankelijk van de fabrikant en het industriële sensorontwerp is het opgegeven langetermijngedrag meestal 0,1 — 0,5% van het meetbereik/jaar. Toch wordt een regelmatige controle aanbevolen voor een optimale functionaliteit in industriële toepassingen. Tijdens deze zogenaamde DAkkS-kalibratie of ISO-kalibratie wordt de druksensor onderworpen aan een referentiedruk en worden de afwijkingen bepaald. Als de afwijking acceptabel is, wordt deze gecompenseerd door een aanpassing (op de druksensor of op de evaluatie-eenheid). Betrouwbare processen worden bereikt door kalibratie.

JUMO biedt uitgebreide kalibratiediensten aan.

Welke druksensoren worden vaak gebruikt in procestechnologie?

In de procestechnologie worden in de meeste toepassingen de volgende druksensoren gebruikt:

- Keramische dikke-film druksensoren (kunnen worden gebruikt vanaf 1,6 bar)

- Piëzoresistieve siliciumsensoren (meting ook onder 1,6 bar)

- ${title}${badge}